垃圾發電廠垃圾堆酵滲濾液(yè)處理技術--廣州勃發

發布時(shí)間:2024-12-04 點(diǎn)擊次數:305

在垃圾發電的複雜流程中(zhōng),堆酵滲濾(lǜ)液的處理成為了至關重要的環節。垃圾發電廠通過(guò)燃燒垃圾產(chǎn)生熱量來實現發電目的,而(ér)新鮮垃圾被運抵發電(diàn)廠的儲存池後,需經曆一定天(tiān)數的堆積發酵(jiào)過程。這一過程旨在降低垃圾的含水率,從而提升垃圾焚燒發電(diàn)的效率,而在此(cǐ)期間,從垃圾(jī)中滲濾出的廢水被收集起來,便形成了(le)麻豆免费视频所關注的發電廠堆酵滲濾液。

水(shuǐ)量規(guī)模顯著(zhe):其水量的大小(xiǎo)與垃圾發電係統的規模以及產線數量緊(jǐn)密相連,通常每天的水量可達 100 立方米至數百立方米不等,如此規模的水量,對處理(lǐ)工藝的處(chù)理能(néng)力提出了嚴峻挑戰。

高濃度汙染物指標:COD(化學(xué)需氧量)和氨氮濃度令人矚目,COD 濃度範圍約在 30000 - 80000mg/L,氨氮(dàn)濃度則在 1000 - 10000mg/L 之間(jiān)。如此高濃度的汙染物意(yì)味著處理過程中需要強大的降解能力和高效的處理(lǐ)手段,才能將其淨(jìng)化至(zhì)符合要求的水平。

油脂含(hán)量頗高且多變:油脂(zhī)含量(liàng)可高達幾千甚至上萬毫克每升,並且這一數值與垃圾分類的精細程度以(yǐ)及地域生活習慣(guàn)有著千(qiān)絲萬縷的聯係。例如,在某些飲食文化較為油膩的地(dì)區,垃圾(jī)中(zhōng)的油脂含量可能(néng)會顯著偏高,這進一步增加了滲濾液處理的複雜性(xìng)。

零排放願景與回用路徑:垃(lā)圾發電廠致(zhì)力於實現廢水處理後的零排放目標,具體的實現方式是將處理後的廢水回用於發(fā)電(diàn)廠冷卻循環(huán)水補(bǔ)水。這不僅能夠有效減少水資源的浪費,還能在一定程度上降低對外部水資(zī)源的依賴(lài),提高發電廠的水資源利用效率和(hé)環境友好性(xìng)。

嚴苛的回用水(shuǐ)質(zhì)標準:處理後的出(chū)水需嚴格執行《城市汙水再生利(lì)用工業用水水質》(GB/T 19923 - 2005)中關於(yú)敞開式循環冷卻水水質的(de)標準。這一標準(zhǔn)對水中的各項指(zhǐ)標,如(rú)硬度、酸堿度、懸(xuán)浮物、重金屬含量(liàng)等都(dōu)有著(zhe)詳(xiáng)細且嚴格的規定,要求處理工藝必須具備精準(zhǔn)的(de)調控能力和高效的淨化能力,以確保回用水質(zhì)的穩定性和安全性。

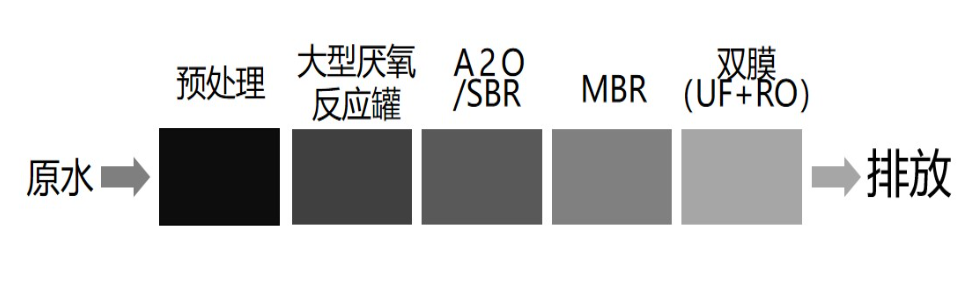

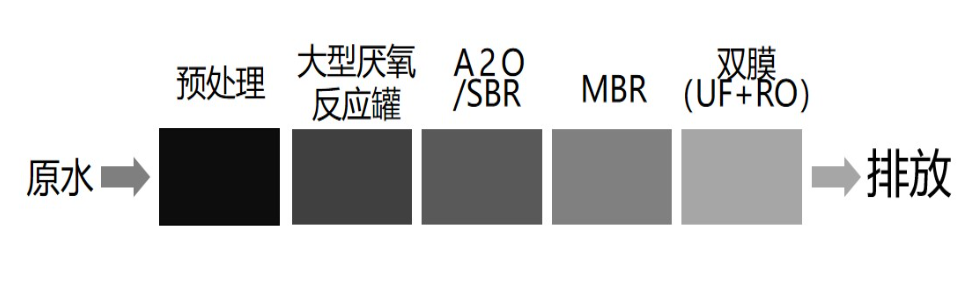

當前,眾多垃圾發電廠普遍采用(yòng) “預處理 + 大型厭氧反應罐 + A2O/SBR + MBR + 雙膜(UF + RO)” 工藝來(lái)處理堆酵(jiào)滲濾液(yè)。盡管該係統的膜產水在一定程度上能(néng)夠滿(mǎn)足回用需求,但在實際運行過程中,卻(què)暴露出(chū)諸多棘手(shǒu)問題。

預處(chù)理短板與生(shēng)化低效:預處理環節(jiē)相對簡單,未能對滲濾(lǜ)液(yè)進行充(chōng)分的前期處理,導致後(hòu)續生化效果(guǒ)大打折扣,效率(lǜ)低下。同時,這也使(shǐ)得整個處理係統的設(shè)備占(zhàn)地麵積龐(páng)大,例如厭氧(yǎng)停留時間常常(cháng)需要 15 天以上,甚至更長時間,這不僅增加了建設成本,還降低了處(chù)理效率,在空間利用和處(chù)理時效上都存(cún)在(zài)明顯不足。

生化深(shēn)度(dù)不足與殘留汙染:生化係(xì)統的出水處理深度不夠,即(jí)使經(jīng)過 MBR 處理後,出水的 COD 仍高達約 300 - 500mg/L。這表明生(shēng)化過程未能(néng)充分降解汙染物,殘留的高濃度 COD 對後續膜處理係統造成了巨大壓(yā)力,也難(nán)以滿(mǎn)足嚴格的回用水質標準。

膜係統困境與回(huí)收率下滑:膜係統的回收率較低,初期濃液產率就達到(dào)約 20 - 30%。隨(suí)著長時間運行,膜汙堵現象愈發嚴重,如同血管堵塞一般,導致濃液產生率急(jí)劇下(xià)降,最終使得回用(yòng)水回收率低(dī)於 60%。這不僅造成了大(dà)量(liàng)水資源的浪費,還增加了濃液處理的難度和成本,成為整個處理工藝的瓶頸之一。

高昂投資與(yǔ)設備局限:設(shè)備投資成本居高(gāo)不下,由(yóu)於常規卷(juàn)式耐汙染膜難以承(chéng)受滲濾液的惡劣工況,極易出現故(gù)障癱瘓,不得不采用造價更高的(de) DTRO(碟管式反滲透(tòu)膜)。這使得係統總投資高達約 10 - 12 萬元(yuán) / 噸水・天,高額的投資成本讓許多發電廠(chǎng)望而卻步,也限製了該工藝的進一步推廣和(hé)優化。

濃液難題與負麵(miàn)效應:濃液中的(de)有機物濃度極高,若直接將其用作脫(tuō)硫脫硝石灰製漿,會帶來一係列(liè)負麵影響。例如(rú),可能會影響石灰製漿的質量和效率,導致脫硫脫硝效果不佳,同時還可能引發設備腐蝕、堵塞等問題,增加設備維護成本和運行風險(xiǎn)。

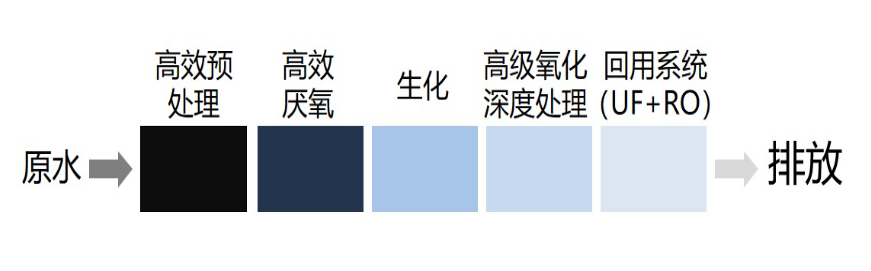

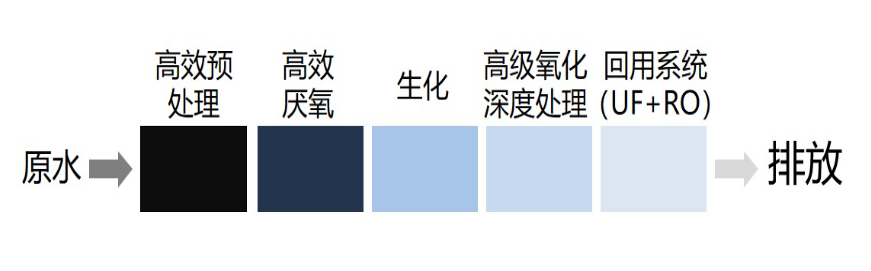

創新工藝路線與核心創新點(diǎn):針對傳統工藝的種種弊端,一種(zhǒng)全(quán)新(xīn)的(de) “原(yuán)水 + 高效預處理 + 高效厭氧 + 生化 + 高級氧化深度處理 + 回用係統(UF + RO)” 組合創新工藝應運而生(shēng)。其創新亮點主要體(tǐ)現在兩個關鍵環節(jiē)。首先(xiān),在厭氧生化(huà)前進行高效預處理,這一舉措(cuò)能夠去除 30% 以上的 COD,同時有效去除浮油並消耗(hào)酸化產生的酸,從而(ér)大大減(jiǎn)輕了後端厭氧及生(shēng)化係統的(de)負荷,為後續處理過程奠定了良好的基礎。其次,采用高級氧化深度(dù)處理技術,將生化出水直接處理至達到排放標準(COD<100mg/L)。這一(yī)深度處理不僅能夠確保出水水質符合嚴格的環保要求,還能顯著(zhe)減輕膜係(xì)統的汙(wū)染程(chéng)度和清(qīng)洗強度,降低膜運行費用,延長膜的使用壽命(mìng),如(rú)同為膜係統穿上了一層 “防護衣”,使其能夠更高效、穩定地運行。

全方位工藝優勢彰顯:

投資成本優(yōu)化:由於(yú)在廢水進入(rù)回用係統前,COD 已(yǐ)降至 100mg/L 以下,氨氮<15mg/L,因此采用常(cháng)規抗汙(wū)染(rǎn)卷式膜即可滿足生(shēng)產要求,無需依(yī)賴昂貴的特殊膜組件。這使得噸水投資大幅降低至 2 - 3 萬元,相比傳統工(gōng)藝,投資成本顯(xiǎn)著減少,為垃圾發電廠在處理(lǐ)滲濾液方(fāng)麵節省了大量資金,提高了項目的經濟可行性。

設備壽命延長與(yǔ)穩(wěn)定性提升:創新工藝有效減輕了(le)膜汙(wū)染,使得汙水(shuǐ)處理設備的使用壽命得以延長至 10 年以上(shàng),膜(mó)壽命(mìng)也可達到 5 年(nián)以(yǐ)上(shàng)。這不僅減少了設備更換頻率和維護成(chéng)本,還提高了整個處理係統的運行穩定(dìng)性和可靠性,確保了垃圾發電廠能夠長期、持續地對堆(duī)酵滲(shèn)濾液進行有效處理,減少因設備故障導致(zhì)的停機時間和處(chù)理效率波動。

運行成本降低與效益提升:在運行成本方麵,該工藝展現出(chū)了顯著優勢(shì)。由於采用(yòng)了高效(xiào)預處理和高級氧化深度(dù)處理,堿及清洗劑用量大幅度減少,噸水處理成本能夠有效控製在 40 - 60 元 / 噸水之間。這相較於傳統工藝,運行成本大幅降低,提高(gāo)了垃圾發(fā)電廠的(de)運營效益,使其在處理滲濾液的同時,不會因過高的運行成本而陷入經濟困境。

廢水回用率攀(pān)升與資源利(lì)用最大化:得益於進膜水(shuǐ)質的顯著改善,膜產水率得以提高,從而實現了廢水回用率的大幅提升。這意味著更多的處理後廢水能夠回用於發電廠冷(lěng)卻循環水補水,最大限度地實現了水資源的循環利用,減少了對新鮮水資源的取用,在水(shuǐ)資源日益緊張的當下(xià),具有重要的戰略意義和環境價值。

膜濃縮液品質改善與綜合利用便利:經過高級氧化處理後,膜濃(nóng)縮液的水質得到極大改善,出水無色、無(wú)味。這使得膜(mó)濃縮液(yè)能夠直接(jiē)用於石灰製漿,不(bú)僅操作(zuò)環境得到優化,減少了異味和汙染排放,還提高了石灰製(zhì)漿的(de)質量和效率,實(shí)現了膜濃縮液的有效綜合(hé)利用,避免了傳統工藝(yì)中濃液處理的難題,進一步提升了整個處理工藝的環保性和資源利用率

本文出自廣州市勃發環境(jìng)科技有限公(gōng)司,轉載請注明出處!更多垃圾發電廠垃圾堆酵滲濾液處理技(jì)術資訊(xùn)請訪問www.dwt-hz.com

24小時熱(rè)線電話:13822165057

微信聯係

微信聯係